Proceso paso a paso de fabricación de lavabos e inodoros de cerámica

#1. Preparación de la materia prima

Las materias primas que utilizamos principalmente en la fabricación de lavabos e inodoros de cerámica son gaolín, feldespato, cuarzo, etc.

#2. Revolviendo la arcilla

Según su composición, el lodo de las materias primas se introduce proporcionalmente en la bomba de agua y, tras su filtración, en la piscina de lodos. Las composiciones se someten a rigurosas pruebas antes del siguiente paso.

Como la producción de lavabos e inodoros de cerámica es un proceso continuo, la arcilla se remueve continuamente y se va llenando en los moldes de producción mediante tuberías desde que comienza el moldeo.

#3. Moldeo

• Fundición a alta presión

El moldeo a alta presión es el método de fabricación más avanzado, que acelera la producción (cuatro veces más que el moldeo estándar), garantiza una mayor calidad y es resistente a las inclemencias del tiempo. Desde 2018, algunos de nuestros modelos de lavabos e inodoros de cerámica se han sometido al moldeo a alta presión y gozan de gran popularidad en el mercado.

• Moldeo estándar

La arcilla se introduce en los moldes de producción limpios a través de las tuberías de transferencia en cuestión de minutos. Permanecerá en reposo hasta que la forma del lavabo o inodoro de cerámica esté bien formada. Luego, se abrirá la tapa para su secado.

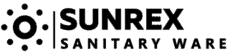

#4. Secado por primera vez

Una vez formado el lavabo o inodoro de cerámica, se realizarán el orificio del grifo, el orificio de rebose (si es necesario) y el orificio del desagüe. Posteriormente, se secará al aire libre o con un ventilador industrial. Una vez seco a 60% o 70%, se procederá a la reparación del cuerpo del lavabo o inodoro de cerámica.

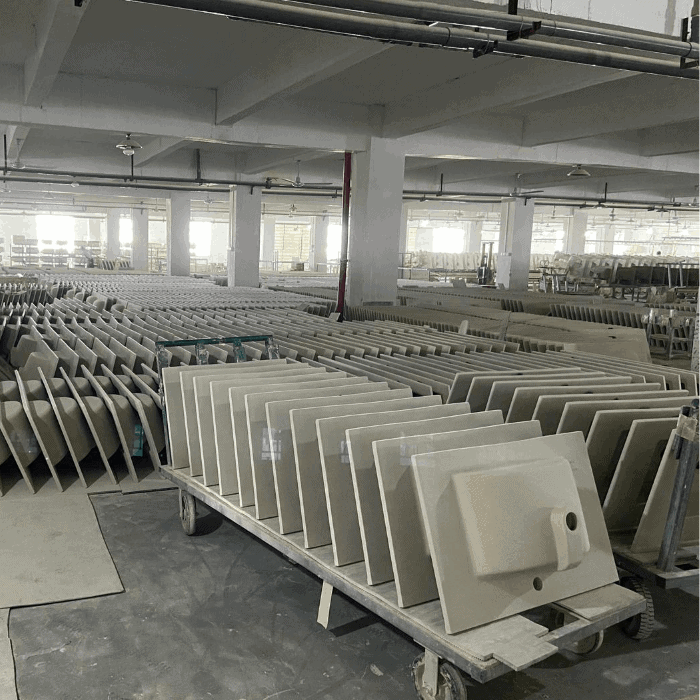

#5. Reparación

La reparación manual realizada por trabajadores con más de 10 años de experiencia en el sector permite inspeccionar y remediar el producto antes del esmaltado y la cocción, mejorando así la calidad del producto acabado, y reduciendo así los costes de producción.

La reparación del cuerpo del producto cerámico se centra en el tamaño del producto, las partes cóncavas que sobresalen y la rectitud del borde del lavabo. Las herramientas de reparación incluyen papel de lija, una cuchilla de reparación o un cepillo.

#6. Secado por segunda vez

Tras la reparación del lavabo y el inodoro de cerámica, se enviarán a un espacio en la planta superior, donde se encuentran los hornos de cocción. Este espacio mantiene la temperatura residual entre 50 y 60 grados (℃), o entre 122 y 140 grados Fahrenheit (℉). Los productos se secarán a temperaturas de entre 70% y 80% para la siguiente inspección.

#7. Inspección de productos semiacabados

En cada etapa de producción, nuestros trabajadores verifican la finalización del paso anterior antes de comenzar uno nuevo. La inspección del producto semiacabado, en cambio, es nuestra inspección de calidad inicial. Esta inspección verifica si el producto presenta burbujas de aire, poros o grietas. Los trabajadores, con ropa protectora, limpian el producto con una esponja, aplican queroseno y verifican si hay defectos a la luz. Si detectan algún defecto, se reinicia el proceso anterior para su reproducción.

#8. Acristalamiento

Con la esmaltadora automática, el esmalte se pulveriza uniformemente sobre el producto semiacabado. Posteriormente, se aplica el esmalte manualmente, lo que compensa principalmente los defectos causados por la pulverización irregular del esmalte.

Al aplicar el esmalte de 0,8 mm de espesor con nanomateriales, ayuda a que el lavabo de cerámica y el inodoro sean fáciles de limpiar, con alto brillo y reducen la reproducción de bacterias.

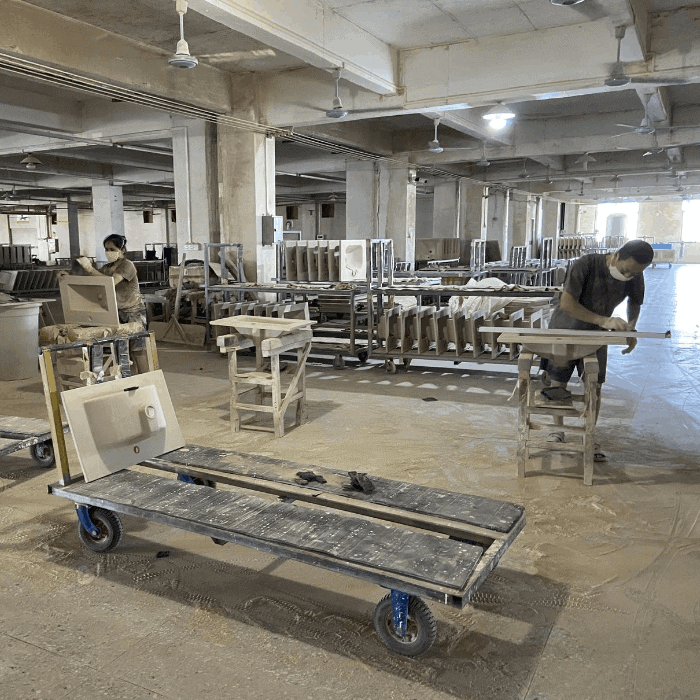

#9. Horno de combustión

El contenido de agua del lavabo y el inodoro de cerámica debe ser inferior a 5% antes de entrar en el horno de cocción. Durante más de 17 horas (cada horno de 100 m³ de volumen), la temperatura máxima alcanza los 1280 °C para que el lavabo o inodoro de cerámica quede completamente porcelánico.

El horno túnel se divide generalmente en zona de precalentamiento, zona de cocción y zona de enfriamiento. Durante el proceso de cocción, los productos cerámicos pasan por cuatro etapas: (Etapa de baja temperatura, etapa de oxidación, etapa de alta temperatura y conservación del calor, etapa de enfriamiento).

#10. Inspección y pruebas finales

Las pruebas realizadas en los productos terminados incluyen inspección visual, pruebas de lavado, absorción de agua, resistencia química, resistencia al agrietamiento, resistencia a las manchas y a la quema.

Sunrex garantiza que se pueda lograr la función práctica, además de buscar la máxima función estética.

#11. Almacenamiento

Los productos cerámicos de calidad aprobada se almacenarán en el almacén para su embalaje y envío.

#12. Paquete

El embalaje estándar o de marca se aplicará en la etapa de empaque. El diseño personalizado ayuda a que la marca destaque. Un buen embalaje puede ahorrar espacio en el contenedor, reducir el costo de descarga en el puerto de destino y facilitar el almacenamiento en el almacén o en la planta.

#13. Cargando

La mercancía y el embalaje deben estar en buen estado antes de cargar el contenedor. Nuestro equipo experimentado en carga de contenedores utilizará el método más seguro y compacto.

—

Con esto termina esta publicación. Gracias por leer.

Si su empresa planea importar sanitarios de cerámica de China, póngase en contacto con SUNREX Sanitary Ware para obtener ayuda en cualquier momento. Gracias.

SUNREX ayuda a que su negocio de artículos sanitarios esté más relajado.

Para obtener más información útil, visite: https://www.cnsunrex.com/blog/

Para obtener más información sobre los productos, visite: https://www.cnsunrex.com/product/